太陽光は、地熱、水力、風力、そして生物の物質合成や分解の能力を利用するバイオマスと並んで、再生可能エネルギーと呼ばれます。石油や石炭といった、いずれは枯渇するであろう有限のエネルギー資源と異なり、半永久的にそのエネルギーを取り出すことができる大きな長所を持っています。

また、石油や石炭の燃焼によって熱エネルギーを得る場合には、燃焼のつど、温室効果ガスの一種である二酸化炭素を放出することになります。一方太陽光は、その利用にあたって温室効果ガスを発生させない、クリーンなエネルギーです。

さまざまな利点のある太陽光の活用ですが、本格的に導入するためには、現在、まだ大きな課題があります。

光を電気に変換する 有機薄膜太陽電池の実用化に向けて

太陽光を電気エネルギーに変換するための機器、太陽電池の製造には、多くのエネルギーが投入されています。

現在、すでに社会で使われているシリコンや化合物などの無機物を材料として使う太陽電池の製造では、希少金属などの特殊な材料を入手する必要があります。また材料を高純度化するなど製造工程が複雑化し、大規模な工場設備や人員の確保が求められます。環境に優しい太陽電池パネルを作れば作るほど、膨大なエネルギー資源を消費するという矛盾が、1つの大きな問題としてあるのです。

そうした中、環境負荷が小さく、材料の入手と加工が無機材料よりも比較的容易な有機物を使った太陽電池が脚光を浴びるようになりました。

有機物とは、炭素を含む化合物のこと。有機太陽電池では、この有機物を活用して太陽光の吸収と電気エネルギーへの転換を行います。

「従来、有機材料を使った太陽電池は、無機材料を使った太陽電池と比較して、エネルギー変換効率が低いとされてきました。ところが、技術革新によって年々その効率が上がっています。その中でも、注目されているのが有機薄膜太陽電池です」と述べるのは、イノベーション推進センター VCADシステム研究プログラム 加工応用チームの山形豊チームリーダーです。

山形チームリーダーらが開発した高品質な有機薄膜を形成する技術が、従来よりも効率的な太陽電池の製造に活用できるものとして注目されています。実用化できれば、これまで製造に多くのエネルギーを投じる必要のあった太陽電池パネルを、より簡単に製造でき、一般家庭にも広く普及する可能性があります。

大規模設備が不要、低消費電力の有機薄膜加工法を開発

有機薄膜太陽電池は主に4つの役割を持つ層で構成されます。すなわち、陰極の層(カソード:Alなどの金属からなる層)、陽極の層(アノード:ITO=酸化インジウムスズなどからなる層)、その間に電子を供給するドナー層、正孔(プラスの電荷をもつホール)を供給するアクセプター層です。

可視光を透過するアノード(陽極の層)から光が入ると、ドナー層の電子がアクセプター層に移り、アクセプター層の中を通ってカソードまで移動します。また、電子と分離した正孔は反対にドナー層の中を移動してアノードに向かいます。分離した電子と正孔が無事、カソードとアノードに到達できれば、電流が生じます。これが有機薄膜太陽電池の発電の原理です。

発電性能を高めるには、光によって分離した電子と正孔が、移動中に他の正孔や電子と再結合しないことが重要です。もし再結合すれば、衝突のエネルギーの一部は再び発光や熱の発生という形で、失われてしまい、電気エネルギーを取り出せません。

有機薄膜太陽電池の作り方はいくつかありますが、その中で、エネルギー変換効率を高めるために、山形チームリーダーらが研究対象としている構造が、バルクヘテロ接合型です。ドナー層の中にアクセプター層が適度に分離した形を作るのが特徴です。

「ユニークな構造を持つバルクヘテロ接合型の有機薄膜を作るのに、私たちが研究開発を行っているESD(Electro Spray Deposition:エレクトロスプレー・デポジション)法が最適だと考えています。ESD法は、陰極から陽極上の基板に帯電した粒子を飛ばし、ナノメートル(100万分の1mm)レベルの極めて薄い膜や繊維を作る技術です。 将来、大量生産する時には、紙やフィルムに印刷するようなくらいの安価なコストで有機薄膜を作れるようにしたいと考えています」と山形チームリーダーは述べます。高効率な有機薄膜太陽電池製造の研究は、山形チームリーダーを含む、理研内の4名(超分子科学研究室 青山、田島、VCADモデリングチーム加瀬)および、埼玉大学の協力で、推進中の研究開発テーマです。

有機薄膜の作製といえばこれまで、酸素や水分が入らない真空中で薄膜を堆積させる製造方法が主流でした。しかし、真空を作ること自体に専用の設備が不可欠で、大面積の薄膜を作るのが難しいという課題がありました。

一方、真空を使わない方法として、回転する円盤上で遠心力を利用して溶液を塗布する方法があります。ただ、ドナー層とアクセプター層を思い通りの構造に形作ることが難しいほか、液滴が乾燥するとコーヒーの輪染みのように膜の上に濃淡を作ってしまい、製品として品質が低下する現象が問題となっていました。

これに対して、山形豊研究員が研究を進めるESD法は、静電気という、陰極から陽極に電子が飛ぶ自然現象の力を利用することで、非常に小さなエネルギーで、薄膜を作製することができます。と同時に、ドナー層の中にアクセプター層を柱状に分散させたり(パーティクル)や、繊維(ファイバー)状にしたりなど、思い通りの形に高精度に加工できる自由度も兼ね備えています。

要素技術のレベルアップで エネルギー変換効率の向上を目指す

ESD法模式図

ESD法は、帯電したナノメートルオーダーの粒子を、キャピラリーという細い噴出管を用いて対向する電極側の上に設置した基板にスプレーする技術です(図:ESD法)。粒子は乾燥した状態でも、溶媒に溶かした状態でも噴霧できます。製造において真空状態は不要です。有機物に数千ボルト?数万ボルトの電圧をかけて帯電させ、基板表面にスプレーします。噴霧する基板上に絶縁体の物質を置けば、有機物は絶縁体を避け、それ以外の部分を選択して薄膜を作ります。それによって複雑な回路も作り込みできると山形チームリーダーは説明します。

スプレー時の電流の大きさは100万分の1アンペアレベル。電力消費量に換算すると0.01?0.1W程度しか消費しません。

自動車の塗装に使われるスプレーの粒子の直径は10?100マイクロメートル。ESD法の粒子の直径は1マイクロメートルほど。仮に直径が10分の1では体積比で1000分の1ですから極めて微小なサイズです。粒子をピンポイントでコントロールして噴霧できるので、材料を無駄なく使える長所があります。

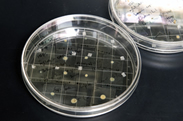

ESD法で形成した薄膜のサンプル

「バルクヘテロ接合型の有機薄膜における従来のESD法では、有機材料を溶かした溶媒が蒸発して膜に所々微細な穴が発生し、層のなかで電極につながっている部分とそうでない部分が生じる欠陥がしばしばできました。今回新しく開発したESD法では、蒸発しやすい溶媒と蒸発しにくい溶媒の2種類を組み合わせて、この層分離の問題を解決。隙間のない滑らかな高品質の有機薄膜を作れるようになりました」(山形チームリーダー)。

新しいESD法は、低消費電力で高輝度、視認性に優れた、次世代ディスプレイの主流と目される有機ELディスプレイの製造にも使われています。

有機ELディスプレイの発光原理は、おおまかにいうと、有機薄膜太陽電池の「逆」です。陰極と陽極に挟まれた有機材料内の電子を発光層と呼ぶ物質に衝突させ、電子の持つエネルギーを放出した時に生じる光を取り出します。物質によって電子のエネルギーが異なるため、赤、緑、青といった光が発生します。

「ESD法は有機高分子材料を用いた平滑な薄膜と、微細な構造制御が必要となる多層薄膜構造体を、環境に負荷をかけず作製できる加工法です。しかも、非常に汎用的な技術です」と山形チームリーダーは総括します。

「現在、ESD法によって試作された有機薄膜太陽電池のエネルギー変換効率は、今後まだ高く伸ばせる余地があります。有機ELディスプレイも同様ですが、多くの課題を解決して実用化のステージに上るには、何十種類もの要素技術をすべて一定レベル以上に底上げしなければなりません。これからさらに研究を重ねていきます」。